OEM шина к UART

Что ж, давайте начистоту. Когда вижу запрос вроде '**OEM шина к UART**', сразу вспоминаю, как в свое время ломал голову над подобными задачами. Часто встречается, как способ упростить коммуникацию между микроконтроллером и периферийным устройством, особенно когда хочется избежать сложной аппаратной логики. Но на деле все гораздо нюансированнее, чем кажется на первый взгляд. Просто подключить и ждать – не получится. В этой статье поделюсь тем, что мы выяснили на практике, какие подводные камни подстерегают и как их обойти, а также расскажу о конкретных примерах из работы.

Понимание задачи: зачем нужен UART в связке с шиной?

Прежде всего, стоит четко понимать, зачем вообще нужен **UART** в контексте взаимодействия с какой-либо шиной. Шины, будь то I2C, SPI или даже более сложные интерфейсы, обычно предназначены для передачи данных между несколькими устройствами. Но зачастую микроконтроллеру необходимо просто 'говорить' с одним, конкретным модулем, пусть даже с простым датчиком или периферийным устройством. Именно здесь и приходит на помощь **UART**.

Например, мы часто сталкивались с ситуациями, когда нужно получить данные с датчика температуры и влажности, подключенного к SPI шине. Хотя SPI обеспечивает высокую скорость передачи данных, не всегда удобно и эффективно 'раскачивать' всю шину только для одной команды чтения. Использование **UART** в качестве 'мостика' позволяет передавать команды датчику через последовательный порт, а датчик, в свою очередь, может использовать SPI для передачи данных на основной микроконтроллер. Это существенно упрощает архитектуру и позволяет избежать лишних затрат на аппаратные ресурсы. В принципе, это стандартный подход, и он очень распространен, особенно когда речь идет о простых устройствах или когда важна гибкость конфигурации.

Иногда натыкаешься на попытки напрямую интегрировать **UART** в шину. Ну, это скорее исключение, чем правило, особенно в промышленном сегменте. Хотя теоретически возможно создать специальный контроллер, который будет переводить данные между **UART** и шиной, это потребует значительных усилий и затрат на разработку. Гораздо проще использовать готовые решения, основанные на взаимодействии этих двух интерфейсов.

Проблемы и решения: от синхронизации до обработки ошибок

Использование **UART** с шиной, на первый взгляд, кажется тривиальным. Но при углубленном изучении возникают различные проблемы. Одна из самых распространенных – это проблемы с синхронизацией. Нужно четко понимать, как работает тайминг передачи данных по **UART** и как он взаимодействует с таймингами шины. Неправильно настроенная скорость передачи данных (baud rate) может привести к потере данных или некорректной работе устройства.

Мы не раз сталкивались с тем, что из-за неточностей в таймингах, особенно при работе с нестабильными источниками питания, данные передавались с ошибками. Решение – тщательно продумывать тайминг и использовать методы коррекции ошибок, такие как контрольные суммы или CRC (Cyclic Redundancy Check). В некоторых случаях, для повышения надежности, использовали аппаратные контроллеры **UART** с встроенными функциями контроля ошибок. Также важным аспектом является правильное задание параметров прерываний на прием и передачу данных по **UART** для минимизации задержек и предотвращения пропусков данных.

Еще одна проблема – это обработка ошибок. Если при передаче данных по **UART** возникает ошибка, необходимо предусмотреть механизм ее обработки. Это может быть повторная передача данных, запрос подтверждения или просто отбрасывание некорректных данных. Правильный алгоритм обработки ошибок существенно повышает надежность системы. Мы часто использовали простой механизм повторной передачи данных с ограничением на количество попыток, чтобы избежать бесконечного цикла повторных попыток в случае серьезной проблемы.

Пример из практики: взаимодействие с датчиком температуры и влажности на I2C шине

В одном из проектов нам потребовалось использовать датчик температуры и влажности DHT22, который обычно работает по протоколу I2C. Но датчик, по спецификации, предоставлял возможность обмена данными через **UART**. Проблема заключалась в том, что мы хотели использовать существующий **UART** порт на микроконтроллере для связи с датчиком, а не переписывать всю логику взаимодействия с I2C шиной.

Мы разработали простой драйвер для **UART**, который отправлял команды на датчик DHT22, а датчик, в свою очередь, отвечал данными о температуре и влажности, которые затем мы преобразовывали и использовали в нашей системе. Для обеспечения надежной передачи данных, мы использовали CRC для контроля ошибок и реализовали механизм повторной передачи данных в случае ошибки.

В процессе разработки мы столкнулись с проблемой, связанной с задержками в передаче данных по **UART**. Это приводило к тому, что данные с датчика были неточными. Решение – оптимизация кода драйвера **UART** и использование аппаратных прерываний для обработки данных. В итоге, нам удалось добиться стабильной и точной передачи данных с датчика DHT22 через **UART**.

Выводы и рекомендации

**UART** и шины – мощный инструмент для создания гибких и эффективных систем. Но для успешной работы необходимо тщательно продумывать архитектуру и учитывать различные нюансы, связанные с синхронизацией, обработкой ошибок и таймингом. Важно помнить, что простое подключение и передача данных не гарантирует надежной работы системы.

При работе с **шиной** и **UART** рекомендуется использовать аппаратные контроллеры **UART** с встроенными функциями контроля ошибок. Также важно тщательно тестировать систему на различных режимах работы и в различных условиях, чтобы убедиться в ее надежности и стабильности. Не стоит пренебрегать изучением спецификаций устройств и правильной настройкой параметров передачи данных.

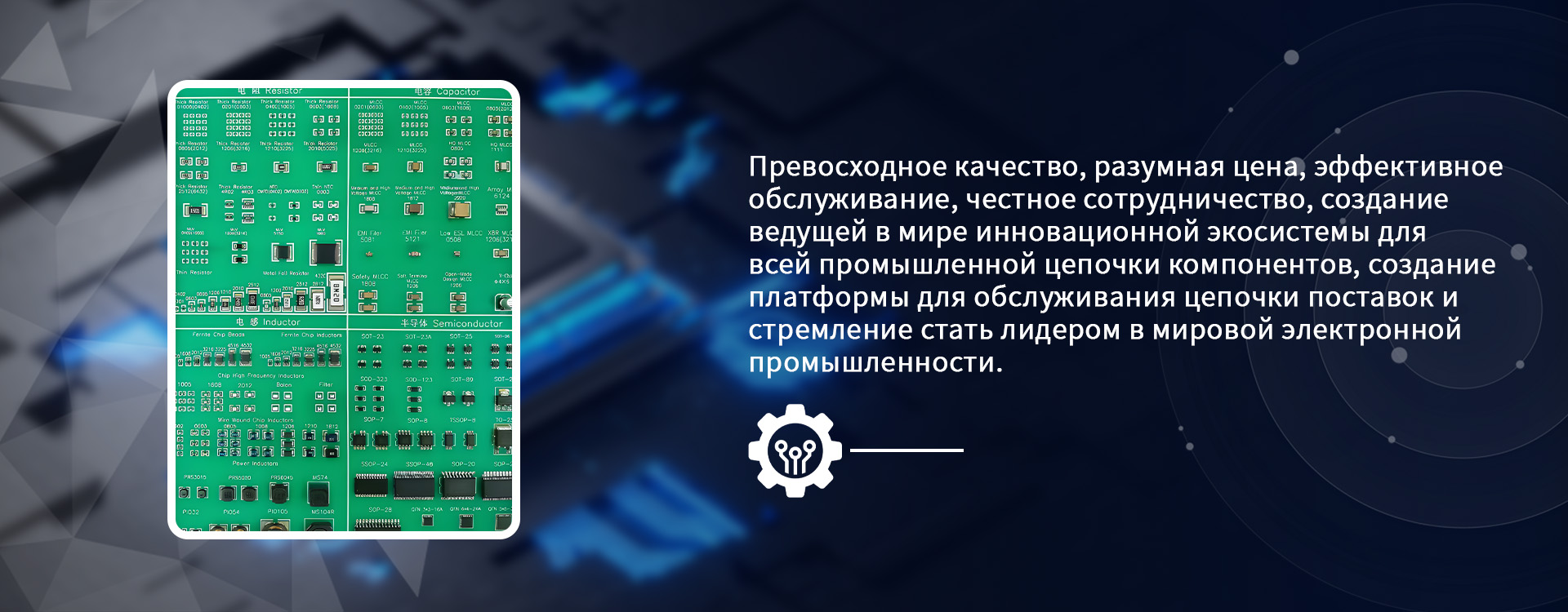

ООО Чунцин Госинь Электроникс уже много лет занимается поставкой электронных компонентов и предоставляет комплексные решения для различных отраслей промышленности. Мы можем предложить вам широкий ассортимент оборудования и программного обеспечения для работы с **UART** и шинами. Подробнее о наших продуктах и услугах вы можете узнать на нашем сайте: https://www.guoxindianzi.ru.

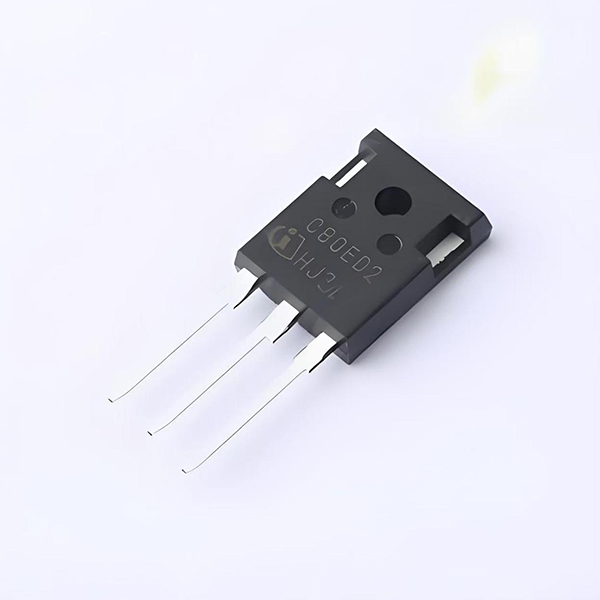

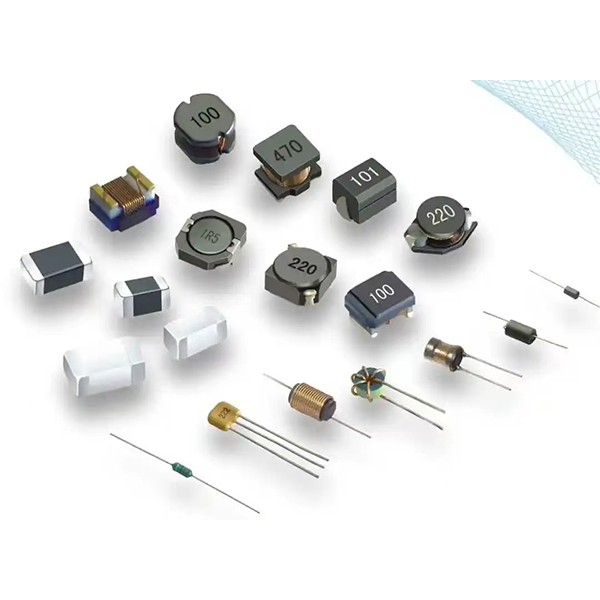

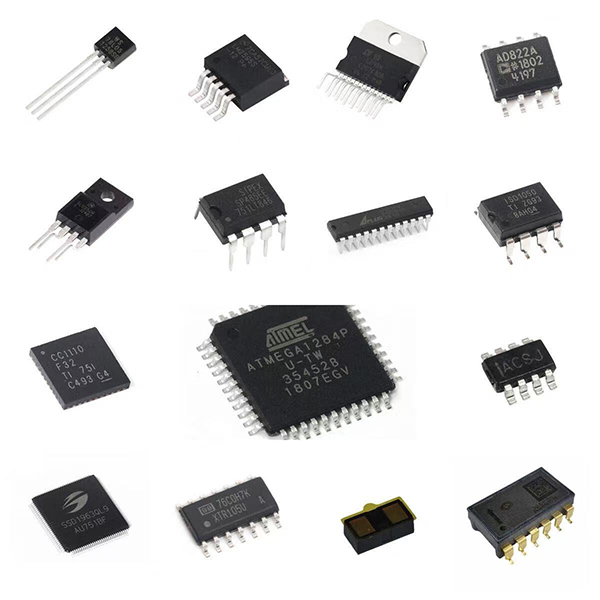

Соответствующая продукция

Соответствующая продукция