Управление разработкой компонентов при разработке аппаратного обеспечения

2026-01-28

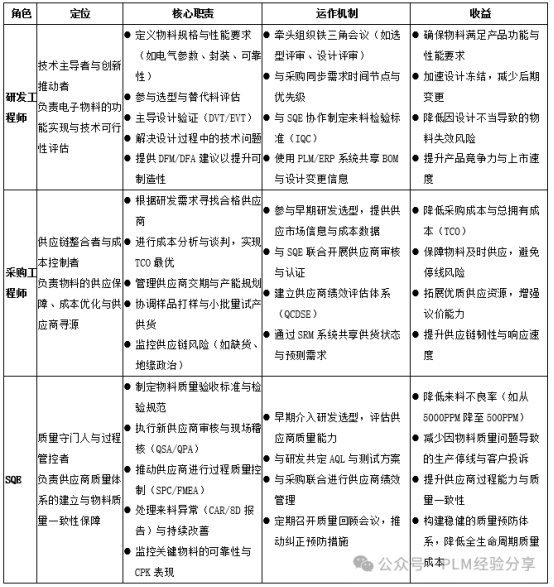

Недавно я имел удовольствие участвовать в дискуссиях по вопросам управления разработкой компонентов в аппаратных продуктах. Я рад поделиться своими знаниями, полученными в ходе работы в сфере управления разработкой материалов в секторе высокотехнологичной электроники. Недавно я имел честь участвовать в дискуссиях по вопросам управления разработкой компонентов в аппаратных продуктах. Мне было приятно поделиться своим опытом в области управления разработкой материалов в секторе высокотехнологичной электроники. В частности, в течение последних двух лет мне посчастливилось сотрудничать с моей командой в комплексном планировании разработки материалов с целью достижения «онлайн-бизнеса, онлайн-данных и повышения качества и эффективности». Мы постепенно реализовали множество инициатив, которые оказали глубокое влияние. Я также благодарен генеральному директору Хангу и генеральному директору Яну за руководство, оказанное в ходе этих операций. Выбор и разработка компонентов имеют решающее значение для проектирования аппаратного обеспечения. Анализ неисправностей в продуктах, выпущенных за последние два-три года, показывает, что более 70 % из них связаны с проблемами качества электронных компонентов, а структурные компоненты составляют очень небольшую долю. Неисправности программного обеспечения, даже если они присутствуют, могут быть устранены с помощью обновлений OTA или перепрограммирования прошивки. Это не умаляет важности конструкции или прошивки, а скорее подчеркивает, что проблемы с качеством компонентов встречаются чаще. Особенно в случае чипов и аналогичных компонентов процесс выбора не только имеет решающее значение, но и влияет на базовую логику кода. Следовательно, компании с надежными системами управления разработкой аппаратного обеспечения поддерживают строгие механизмы выбора и утверждения компонентов. В этой статье мы делимся своими знаниями, полученными в этой области.

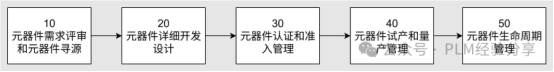

Жизненный цикл разработки материалов для электронных компонентов обычно делится на следующие этапы:

10: Анализ требований к компонентам и поиск поставщиков компонентов

Стоимость внедрения и разработки нового компонента является значительной. При разработке аппаратного обеспечения следует в первую очередь обратиться к внутренней библиотеке компонентов компании для поиска уже разработанных решений. Даже если в библиотеке нет подходящего компонента, при внедрении новых устройств следует в первую очередь обращаться к уже проверенным поставщикам. Такой подход позволит снизить затраты на внедрение.

Если требуется внедрить новые материалы, чтобы снизить риск субъективной предвзятости при выборе — например, если инженер-разработчик заявляет, что он протестировал и утвердил компонент A определенного поставщика, то отдел закупок и производство должны закупать его исключительно у этого поставщика — Многие предприятия требуют от инженеров-разработчиков сначала представить документ с техническими характеристиками, в котором подробно описывается потребность в новых компонентах, включая рекомендуемых оригинальных производителей. Эти технические характеристики оцениваются в рамках специального «трехстороннего» процесса проверки, предназначенного для внедрения компонентов. Посредством анализа рынка, проверки поставщиков и коммерческой оценки этот подход направлен на снижение рисков, связанных с функциональностью, коммерческими условиями, ценообразованием, качеством и объемом поставок на начальном этапе внедрения.

Для изготовления компонентов на заказ может потребоваться сотрудничество с оригинальным производителем. Поэтому рекомендуется запросить несколько предложений, если только с ранее представленными поставщиками еще не установлено глубокое взаимное доверие, что позволит сократить ненужную коммуникацию по вопросам закупок.

В случае определенных материалов, поставляемых исключительно одним поставщиком, ограничения, налагаемые техническими возможностями оригинального производителя, а также различные нормативные ограничения не позволяют найти альтернативы. В результате риск, связанный с внедрением таких материалов, является повышенным. Поэтому необходимо внедрить усовершенствованный процесс проверки, в котором будут участвовать не только основная группа, но и будут введены процедуры проверки и подтверждения более высокого уровня.

После выполнения вышеупомянутых задач, хотя первоначальный план, возможно, предусматривал развитие одного поставщика, оценка показывает, что одновременное развитие с двумя поставщиками может представлять меньший риск. Оптимизация процесса поиска поставщиков также требует значительных знаний и опыта. Независимо от принятого подхода, после внедрения потребуются дополнительные символы и пакеты EDA для выполнения требований к применению проекта.

20: Детальная разработка и проектирование компонентов

Детальный проект включает в себя проектирование применения материалов для компонентов, выбранных в ходе поиска поставщиков, включая частичное тестирование и валидацию (что может включать в себя вновь введенные материалы и способы управления закупками несертифицированных и не одобренных изделий). Это позволяет дополнительно оценить, соответствуют ли введенные материалы функциональным требованиям проекта; в случае несоответствия необходимо на самом раннем этапе выявить сбои в разработке. Многие предприятия предпочитают завершить утверждение материалов до подачи заявки на присвоение кодов материалов, поскольку в противном случае сбои в разработке становятся более частыми. Однако такой подход представляет собой стратегию «прятания головы в песок». Поскольку материалы уже прошли проверку и были введены в производство, неудачи в разработке требуют тщательного анализа первопричин. Такой анализ неудач на основе данных представляет собой ценные знания.

Для индивидуальных компонентов на этом этапе необходимо выполнить подробные проектные работы, включая поставку и испытание первых образцов, чтобы убедиться в соответствии функциональным и основным эксплуатационным характеристикам. Учитывая высокий уровень неопределенности и риска, связанного с индивидуальными компонентами, на этапе подробного проектирования необходимо приложить больше усилий. Это может включать разработку, валидацию производства и проверку испытаний как внутри компании, так и в сотрудничестве с поставщиками.

Что касается основных материалов, на этом этапе должно быть завершено планирование программ испытаний, включая испытания отдельных материалов (с точки зрения функциональности и производительности) и планирование комплексных испытаний материалов. В зависимости от продуктов, разрабатываемых предприятием, рекомендуется, чтобы для промышленных продуктов или продуктов, выпускаемых в больших объемах, как для изделий класса A, так и для изделий класса B в соответствии с системой классификации ABC, заранее планировались схемы сертификации испытаний.

30: Сертификация компонентов и управление доступом

Производители компонентов обычно разрабатывают устройства для общего назначения, однако каждое предприятие использует их по-разному, что приводит к значительным различиям в требуемых характеристиках устройств. Кроме того, когда электрические компоненты работают в различных условиях ввода, таких как различные электрические или сигнальные входы, учет взаимодействия между фильтрами (режекторными, высокочастотными, низкочастотными, полосовыми) и окружающими компонентами вносит значительную неопределенность в отношении конечного выхода. Следовательно, предприятия, специализирующиеся на промышленных приложениях, автомобильных решениях и крупносерийном производстве, обычно создают строгие испытательные среды для проведения вторичной валидации компонентов поставщиков. Посещение многочисленных компаний показывает, что ведущие предприятия неизменно поддерживают значительные команды, занимающиеся проектированием компонентов и валидацией испытаний. Хотя международный стандарт IEC 60747 определяет протоколы тестирования полупроводниковых устройств, многие предприятия, занимающиеся инициативами в области цифровой трансформации, поддерживают собственные базы знаний. Они устанавливают стандарты тестирования и сертификации, адаптированные к уникальным применениям своих собственных линеек продуктов.

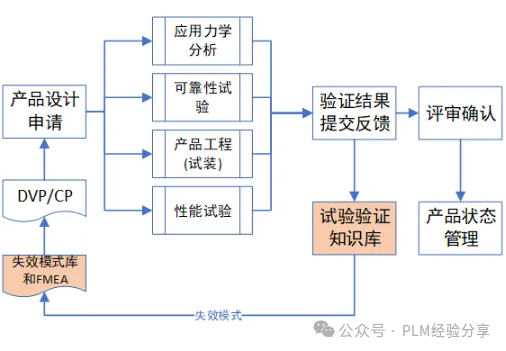

При начале сертификации устройства необходимо сначала спланировать объем тестирования и валидации. Учитывая, что циклы тестирования и сертификации устройств, как правило, длительные — особенно тестирование надежности, которое может превышать пять месяцев — и требуют значительных затрат времени и средств, продолжение работы без тщательной оценки чревато не только финансовыми потерями, но и срывом графика проекта. Следовательно, после завершения плана испытаний команда по испытаниям и проектная команда должны совместно оценить ресурсы на основе этого плана. Эти ресурсы включают не только испытательные средства, но и готовность испытательных образцов поставщиков, наличие достаточного времени для разработки ответов на проект и меры на случай несостоявшихся испытаний — все это требует предварительной оценки. Только после успешной оценки можно предоставить образцы и приступить к лабораторным испытаниям. Во время моей работы в предыдущей организации выявление циклов тестирования как узкого места в разработке устройств привело к значительным инвестициям в цифровые технологии. Они были сосредоточены на планировании на основе знаний, консолидации тестов для максимального использования оборудования, своевременном предоставлении информации о ходе работ инженерам-разработчикам, отчетности по проблемам тестирования и обеспечении оперативного отслеживания и устранения проблем. Эти усилия принесли значительные улучшения.

Управление сертификационными испытаниями уделяет приоритетное внимание оцифровке знаний, касающихся испытаний отдельных устройств и системной интеграции, а также созданию модульных испытательных возможностей в сотрудничестве с испытательными подразделениями. На одном из предприятий по производству автомобильной электроники, в соответствии с пятью основными категориями испытаний стандарта AEC-Q101, разработка таких устройств, как MOSFET, IGBT, диоды, транзисторы, диоды Зенера, разрядники TVS и тиристоры, позволяет применять требования в пяти областях: Ускоренное тестирование на воздействие окружающей среды; Группа B: Ускоренное тестирование на имитацию срока службы; Группа C: Тестирование структурной целостности корпуса; Группа D: Тестирование надежности производства микросхем; Группа E: Тестирование электрических характеристик. Группированные матрицы тестирования содержат конкретные элементы тестирования, каждый из которых определяет необходимые ресурсы и возможности. В ходе разработки продукта эта база знаний используется для настройки, проверки, подтверждения и распределения задач, а затем для отслеживания результатов тестирования и обратной связи. В этом году также было внедрено искусственное интеллект для разработки устройств и реализации базы знаний по тестированию. Бэкэнд опирается на вышеупомянутую структурированную базу данных, а не просто подает искусственному интеллекту несколько документов или таблиц.

Циклы сертификации тестирования являются относительно длительными, однако проекты могут быть срочными; или тестирование может завершиться неудачей, но проект может быть понижен в рейтинге для использования; или результаты тестирования могут в корне не соответствовать требованиям в определенных специальных сценариях; или некоторые компоненты могут использоваться только в конкретных пилотных продуктах. Как же тогда следует управлять этими сложными ситуациями? В ходе реализации проекта также были затрачены значительные усилия на решение таких особых обстоятельств. Хотя приоритеты предприятия должны быть главными, риски, связанные с особыми случаями, также необходимо отслеживать и управлять ими. Выявление этих исключений и управление связанными с ними рисками действительно проверяет зрелость управления организацией. В то время я ввел статус «Ограниченное использование», подробно описывающий различные сценарии ограничений и связанные с ними риски. Чтобы предотвратить риск расширения использования, ограниченные материалы должны быть четко определены для конкретных продуктов (с продуктовыми менеджерами или менеджерами проектов, ответственными за организацию оценки рисков в рамках проекта).

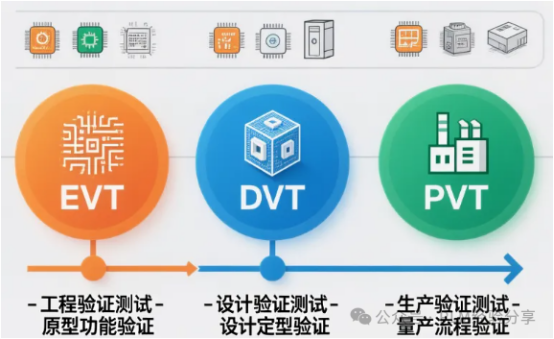

Как правило, наряду с сертификацией устройств, одновременно ведется разработка программного обеспечения, создание прототипов и интеграционное тестирование. Поэтому требуется детальное планирование для управления состоянием составляющих материалов на этапах разработки EVT, DVT и PVT продукта с установлением соответствующих контрольных точек качества. Потенциальные риски также должны незамедлительно сообщаться и рассматриваться на заседаниях DCP. Получение сертификата означает внутреннее одобрение в организации, что открывает путь для последующего наращивания массового производства.

40: Производство пробных партий компонентов и управление массовым производством

На данном этапе разработки материалов для компонентов весь процесс разработки в основном завершен. Следующие шаги включают переход от пилотного производства к официальному мелкосерийному производству — это чисто производственный процесс. Он включает в себя контроль таких параметров, как температура печи для пайки во время производства печатных плат. По возможности, параметры должны быть задокументированы во время тестирования прототипа, чтобы установить начальные спецификации процесса. Такой подход сводит к минимуму ненужные эксперименты при переходе от пилотного производства к мелкосерийному и массовому производству, обеспечивая при этом непрерывность данных и максимально увеличивая их ценность.

В отношении закупок и других видов деятельности, связанных с цепочкой поставок, окончательный заказ должен определяться на основе результатов проверки — следует ли привлекать одного производителя или нескольких поставщиков, а также в каких пропорциях — и закупки должны осуществляться соответствующим образом. Для снижения рисков в отношении небольших партий часто используется эксклюзивный источник поставок, а в ходе наращивания производства постепенно внедряется проверка нескольких источников, чтобы риски, связанные с цепочкой поставок, оставались подконтрольными.

Для специализированных отраслей, таких как автомобилестроение, на этом этапе все еще могут требоваться аудиты PPAP, подтверждающие готовность компонентов к массовому производству и поставке.

50: Управление жизненным циклом компонентов

Однажды войдя в жизненный цикл, нельзя почивать на лаврах; напротив, необходимо более тщательно отслеживать и контролировать отзывы об особенностях использования оборудования. Особое внимание следует уделять анализу и устранению неисправностей, оперативному выявлению первопричин и интеграции этих выводов в базу знаний предприятия. Это облегчает последующие процессы, такие как выбор компонентов, разработка и сертификационные испытания.

Цикл итерации для компонентов значительно выше, чем для структурных элементов. Следовательно, необходимо осуществлять мониторинг как рынка, так и производителей: наблюдение за рынком способствует своевременному выявлению и внедрению более качественных и экономически эффективных компонентов, а мониторинг производителей позволяет выявлять случаи прекращения производства, что дает возможность оперативно производить замену или модификацию в ответ на уведомления о прекращении производства.

В связи с постоянным внедрением новых компонентов необходимо стандартизировать и консолидировать их использование, тем самым увеличивая применение более качественных компонентов и своевременно отказываясь от неэффективных. Крайне важно внедрить систему приоритезации. Мы рекомендуем предприятиям установить необходимые правила приоритезации и аналитические возможности, а также определить стандарты приоритезации и пороговые значения для своих продуктов.

Внутри предприятия прошло два года с момента завершения начальной фазы анализа текущего состояния, стратегического планирования и внедрения ИТ. Большинство проанализированных и определенных элементов достигли своих первоначальных целей, обеспечивая постоянную поддержку последующей разработки и поставки продуктов. Значительный рост цены акций бывшего работодателя в этом году, вероятно, в значительной степени объясняется мощной поддержкой со стороны обширных команд по разработке компонентов и общих технологий, что создает барьеры для входа на рынок, которые конкурентам будет трудно преодолеть в течение значительного периода времени. На момент моего ухода продолжалась реализация текущих проектов, углубляя применение компонентного FMEA и одновременно продвигая цифровую трансформацию управления процессами тестирования.

Какова же роль PLM во всем этом процессе? PLM служит здесь центральной нитью, выполняя функцию основной платформы управления. Я также нашел схему, составленную во время сессии по планированию решений в ходе консультационных работ несколько лет назад, и хочу поделиться ею с вами.