Трансформатор OEM

OEM-преобразователи – тема, с которой сталкиваюсь регулярно, и часто вижу, как компании, особенно начинающие, недооценивают сложность этого направления. Многие думают, что это просто закупка готовых компонентов и их сборка. Это, конечно, только верхушка айсберга. Речь идет о проектировании, оптимизации, контроле качества и, самое главное, о понимании потребностей конечного пользователя. В последнее время вижу больше запросов на специализированные решения, и это, на мой взгляд, правильный тренд.

Что такое OEM-преобразователь и чем он отличается от простого преобразователя?

Не стоит путать OEM-преобразователи с обычными. Обычный преобразователь – это готовый продукт, который вы заказываете с полным набором характеристик, предложенных производителем. В случае OEM-производства, вы, по сути, сотрудничаете с компанией, которая либо адаптирует существующий дизайн под ваши нужды, либо разрабатывает совершенно новый, уникальный дизайн, отвечающий вашим требованиям. Это касается не только физических параметров, но и программного обеспечения, логики работы, интеграции с другими системами. Часто заказчики хотят получить преемственность между своим брендом и функциональностью, а это значит, что OEM-преобразователь должен быть гибким и масштабируемым.

Иногда клиенты приходят с очень общими требованиями, типа 'надо преобразователь для X задачи'. Задача инженера – разложить это на составляющие, понять необходимые параметры (мощность, напряжение, частотный диапазон, температурный режим, допустимые помехи и т.д.) и предложить оптимальное решение. И это уже не просто закупка, а полноценная инженерная работа. И вот где ключевой момент – недостаточная детализация требований приводит к переделкам и задержкам. Это один из самых частых источников проблем в OEM-производстве.

Проблемы проектирования и адаптации

Один из самых больших вызовов – это адаптация существующего дизайна. Допустим, вы нашли готовый преобразователь, который примерно соответствует вашим требованиям. Но его размеры, масса, система охлаждения, или даже физическое расположение контактов не соответствуют вашим требованиям к интеграции в конечный продукт. Это может потребовать значительных модификаций, которые, в свою очередь, увеличивают стоимость и сроки производства.

Я помню один случай с компанией, производящей медицинское оборудование. Они хотели использовать стандартный преобразователь, но его габариты не позволяли разместить его в ограниченном пространстве устройства. Необходимы были дополнительные теплоотводы, изменения в системе вентиляции. В итоге, стоимость разработки и адаптации оказалась выше, чем стоимость разработки полностью нового преобразователя. Это был горький урок о том, что не всегда экономия на старте оправдывает затраты в долгосрочной перспективе. По сути, это пример 'дешево - сердито', который обернулся дороже.

Контроль качества на всех этапах производства

Контроль качества – это критически важный аспект OEM-производства. Нельзя полагаться только на сертификаты производителя. Нужно проводить собственные испытания, особенно если преобразователь используется в критически важных приложениях. Это касается электрических испытаний, испытаний на механическую прочность, испытаний на помехоустойчивость, температурных испытаний. Важно выявить и устранить дефекты на ранних стадиях, чтобы избежать проблем в будущем.

Часто клиенты недооценивают важность этого этапа и пытаются сэкономить на контроле качества. Но это очень рискованно. Некачественный преобразователь может привести к выходу из строя всего устройства, а в некоторых случаях – к опасным последствиям. В случае с медицинским оборудованием, это, конечно, недопустимо. Поэтому, лучше потратить немного больше времени и ресурсов на контроль качества, чем потом столкнуться с серьезными проблемами.

Выбор партнера для OEM-производства: на что обратить внимание?

Выбор правильного партнера – это половина успеха. Нужно искать компанию, которая имеет опыт работы с подобными проектами, располагает необходимым оборудованием и квалифицированным персоналом, и, конечно, может предложить конкурентоспособные цены. Важно, чтобы у партнера была прозрачная система управления качеством и возможность отслеживания статуса заказа на каждом этапе производства. Также важно убедиться, что компания обладает всеми необходимыми сертификатами и лицензиями.

В моем опыте, одним из важных критериев является готовность партнера к сотрудничеству и готовность идти на компромиссы. Не всегда все идет по плану, и важно, чтобы партнер был гибким и способным быстро реагировать на изменения. Иногда требуется внесение изменений в дизайн или спецификации, и важно, чтобы партнер не отказывался от сотрудничества из-за этого. Это, наверное, самый важный аспект, который определяет успешность долгосрочного сотрудничества в сфере OEM-производства. ООО Чунцин Госинь Электроникс (https://www.guoxindianzi.ru) на протяжении многих лет успешно сотрудничает с различными компаниями, предлагая широкий спектр преобразователей для различных отраслей промышленности.

Тенденции в OEM-производстве преобразователей

Сейчас наблюдается тенденция к миниатюризации преобразователей. Все больше компаний стремятся к созданию компактных и легких устройств. Это требует использования новых технологий и материалов. Также растет спрос на преобразователи с высокой энергоэффективностью и широким диапазоном входного напряжения. И, конечно, важен вопрос совместимости с современными системами управления и автоматизации. Например, появляется все больше преобразователей, которые могут управляться по протоколу Modbus или CAN.

Еще один тренд – это интеграция преобразователей с системами мониторинга и диагностики. Это позволяет оперативно выявлять и устранять неисправности, а также прогнозировать сроки службы устройства. И это уже не просто преобразователь, а интеллектуальный компонент, который может повысить надежность и долговечность всего изделия. По сути, это переход к 'умным' преобразователям, которые способны самостоятельно адаптироваться к изменяющимся условиям работы. И это направление, на мой взгляд, будет только развиваться.

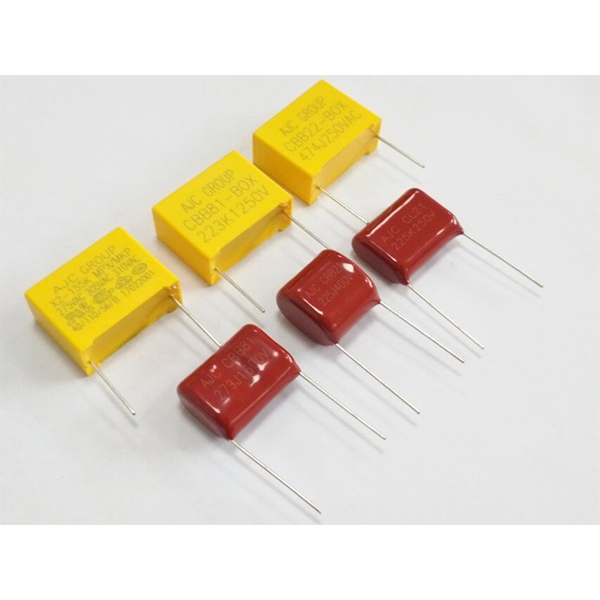

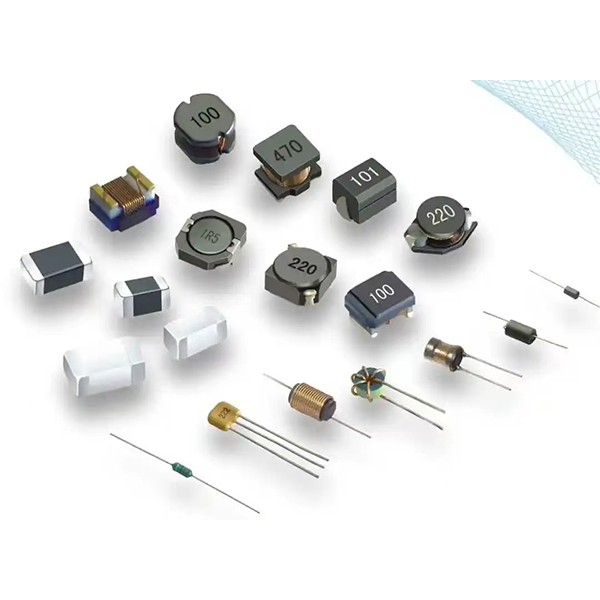

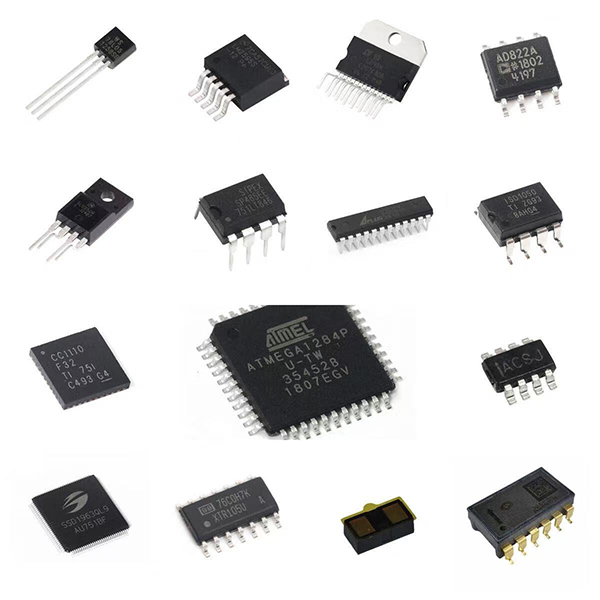

Соответствующая продукция

Соответствующая продукция