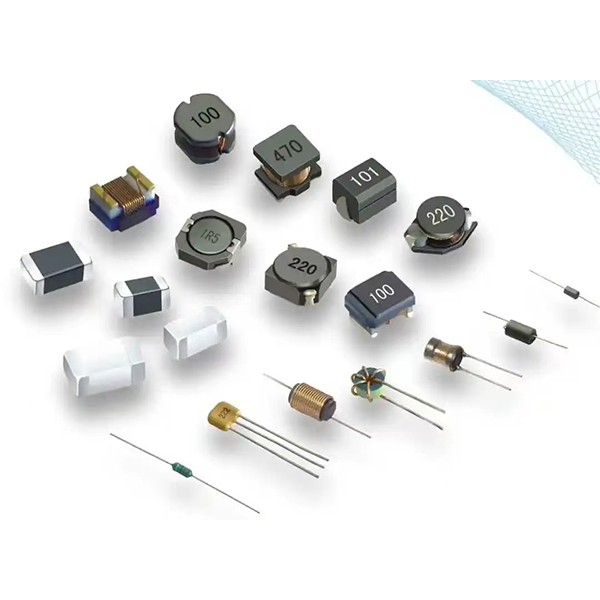

Вставной индуктор OEM

Вставной индуктор – это, на первый взгляд, простая вещь. Но когда дело доходит до выбора, интеграции и обеспечения надежной работы, понимаешь, сколько нюансов тут кроется. Многие клиенты, приходя к нам в ООО Чунцин Госинь Электроникс, считают, что это просто заказать нужный размер и характеристики. Но опыт показывает, что это лишь верхушка айсберга. Именно поэтому я хочу поделиться своими мыслями и наблюдениями по теме – что важно учитывать при работе с OEM индукторами, и какие ошибки стоит избегать.

Зачем вообще нужен OEM индуктор?

Почему компании выбирают OEM индукторы, а не стандартные компоненты с полкой? Здесь несколько причин. Во-первых, это возможность получить продукт, идеально подходящий под конкретную задачу. Стандартные индукторы могут не соответствовать требуемым параметрам по индуктивности, токосъемности, частотной характеристике или габаритам. Во-вторых, это контроль над качеством и сроками. Особенно важно для проектов с жесткими требованиями к надежности и срокам выхода на рынок. В-третьих, это снижение затрат, особенно при больших объемах производства. Заказ больших партий OEM индукторов может быть выгоднее, чем покупка стандартных компонентов по более высокой цене.

Помню один случай, когда нам обратилась компания, занимающаяся производством медицинского оборудования. Им нужен был вставной индуктор для фильтрации помех в схеме питания. Стандартные варианты не подходили из-за слишком больших габаритов. Мы разработали специальный вариант под их требования, используя индивидуальный дизайн и материалы. В итоге, решение оказалось более эффективным и компактным, чем если бы они просто купили стандартный компонент.

Ключевые параметры: на что обращать внимание?

Выбор подходящего вставного индуктора требует внимательного анализа множества параметров. Конечно, индуктивность – это первое, что приходит в голову. Но это далеко не все. Важны также: ток насыщения, сопротивление постоянному току (DCR), частотная характеристика, температурный диапазон, габариты, тип корпуса, а также условия окружающей среды, в которых индуктор будет работать. Часто бывает, что не хватает точной информации по одному из этих параметров, что может привести к серьезным проблемам в будущем. Например, недостаточный ток насыщения может привести к разрушению индуктора и выходу из строя всей схемы.

Иногда клиенты недооценивают важность DCR. Маленькое, на первый взгляд, значение DCR может существенно влиять на потери мощности в схеме, особенно при высоких токах. Поэтому всегда необходимо учитывать DCR при расчете общей эффективности системы.

Материалы и технологии: что влияет на надежность?

Современные вставные индукторы изготавливаются из различных материалов и с использованием разных технологий. Выбор материала сердечника (феррит, порошковый металл, керамика) и материала обмотки (медь, алюминий) существенно влияет на характеристики и надежность индуктора. Например, ферриты отличаются высокой частотной характеристикой, но чувствительны к температуре и воздействию влаги. Порошковый металл более стабилен и долговечен, но имеет более низкую частотную характеристику. Керамические индукторы – оптимальный выбор для высокочастотных приложений.

Мы часто сталкиваемся с ситуациями, когда клиенты выбирают индуктор, основываясь только на цене, не обращая внимания на материалы и технологии. В итоге, получают компонент, который быстро выходит из строя или не соответствует требованиям по надежности. Поэтому очень важно получать полную информацию о материалах и технологиях, используемых при производстве.

Проблемы с пайкой: не стоит недооценивать детали

Пайка вставных индукторов может оказаться более сложной задачей, чем кажется. Неправильная пайка может привести к образованию холодных паек, что, в свою очередь, приведет к ухудшению контакта и увеличению сопротивления. Использовать нужно правильный припой и соблюдать технологию пайки. При пайке тонких выводов индуктора легко повредить сам компонент. Мы рекомендуем использовать автоматизированные линии пайки для обеспечения стабильного качества.

Раньше у нас была проблема с использованием дешевого припоя при пайке OEM индукторов для одного из клиентов. В итоге, через несколько месяцев работы, у них начали выходить из строя индукторы из-за ослабления контакта. После перехода на качественный припой проблема была решена.

Контроль качества: это не просто формальность

Контроль качества – это обязательное условие при работе с OEM индукторами. Необходимо проводить контроль на всех этапах производства – от входного контроля материалов до финального тестирования готовых компонентов. Важно не только проверить соответствие параметров заявленным характеристикам, но и убедиться в отсутствии механических повреждений, загрязнений и других дефектов. Мы используем современное оборудование для контроля качества, включая осциллографы, анализаторы спектра и измерители индуктивности.

В некоторых случаях необходимо проводить функциональное тестирование индуктора в реальных условиях эксплуатации. Это позволяет выявить скрытые дефекты, которые не проявляются при простых измерениях. Например, можно проверить индуктор на устойчивость к перегрузкам по току, воздействию вибраций и температурным изменениям.

ООО Чунцин Госинь Электроникс: ваш надежный поставщик OEM индукторов

ООО Чунцин Госинь Электроникс предлагает широкий ассортимент вставных индукторов различных типов и характеристик. Мы можем производить индукторы по вашим индивидуальным требованиям, используя современное оборудование и материалы. Наш опыт и знания позволяют нам предлагать оптимальные решения для ваших задач.

Мы всегда готовы предоставить техническую поддержку и помочь вам с выбором подходящего индуктора. Свяжитесь с нами, и мы обсудим ваши потребности и предложим оптимальное решение. Мы работаем с клиентами по всему миру и гордимся своей репутацией надежного поставщика качественных OEM индукторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой сигнальный процессор

Цифровой сигнальный процессор -

Программируемое логическое устройство

Программируемое логическое устройство -

Микросхема управления батареей

Микросхема управления батареей -

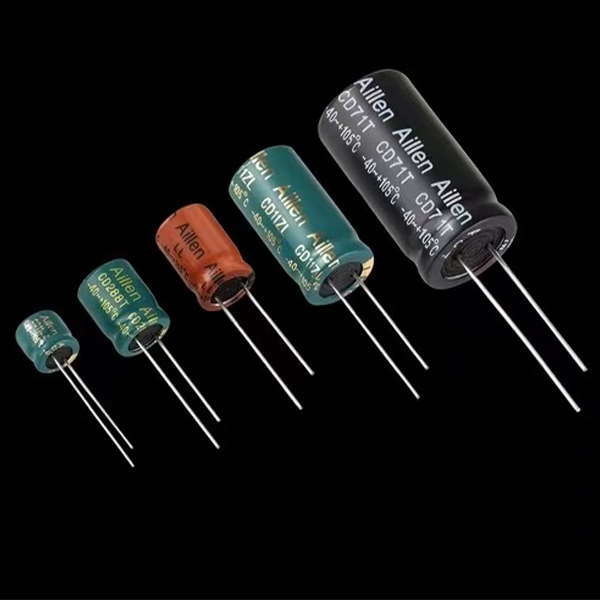

Алюминиевый электролитический конденсатор

Алюминиевый электролитический конденсатор -

Танталовый конденсатор

Танталовый конденсатор -

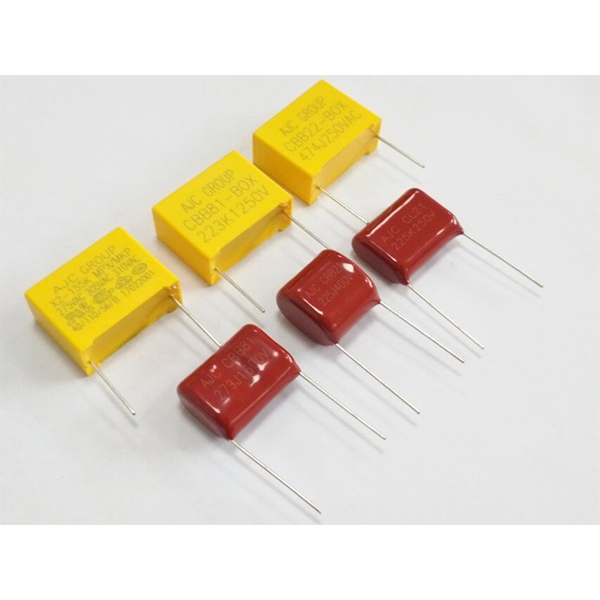

Пленочный конденсатор

Пленочный конденсатор -

Микроконтроллер

Микроконтроллер -

Защитный элемент

Защитный элемент -

Варистор

Варистор -

Инфракрасный датчик

Инфракрасный датчик -

Защитный конденсатор

Защитный конденсатор -

Алюминиевый электролитический конденсатор SMD

Алюминиевый электролитический конденсатор SMD